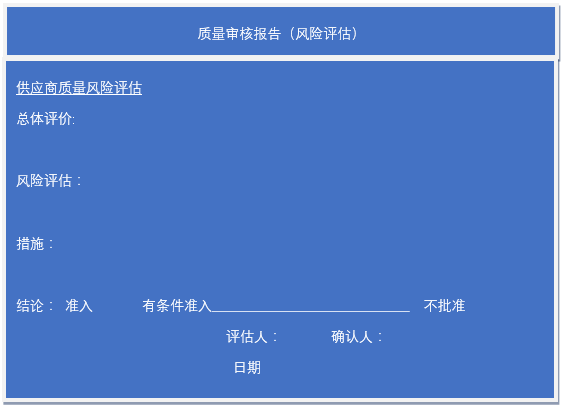

为了快速地发现供应商的风险,审核供应商时,有4个标准动作:问、查、看、记 问:是向供应商提出有力的问题。 查:是查证供应商的相关记录。 看:是看供应商的实际操作 记:是将相关的证据与发现予以记录。 由于供应商记录容易造假,所以我们的审核最有价值的两个动作,是“问”和“看”。但怎么问,怎么看,才能问出风险,看出问题,是需要一些技巧的。 在做供应商审核时,下面这些问题通常是被问及到。 你们家有什么样的生产设备? 你们家有哪些检测设备? 你们的客户有哪些? 解析:这类问题是调查表里面已经有的,供应商在填调查表时非常用心,当他把调查表发给你们之后,发现你们还问调查表里的问题,说明你们并没有去看调查表,这样的客户是不专业的客户,供应商就会起轻视之心。 你们家是如何做质量管理的? 你们是如何保证给我们家的货都是合格的? 如果我们家的订单和竞争对手的订单发生冲突了,你会优先保证谁? 解析:这类问题属假大空的问题,表决心的问题,对于这类问题,会干的不一定会说,会说的不一定真干。表决心的问题供应商最容易会回答,优先保证你(供应商跟谁都这么讲)。 你们家的仪器是如何校验管理的? 你们家不合格品是如何管理的? 你们家设备是如何管理的? 解析:这类问题属ISO模块化的问题。这类问题供应商最好回答,只要引到ISO标准体系当中即可。比如我们有一个仪器校验管理程序,我们有一个不合格品处理流程,这是程序与记录。 调查表里已经有的问题、假大空的问题,ISO模块化的问题,我把它称为供应商审核的三不问。供应商审核应该问什么? 1. 以写供应商风险审核报告为目的来问。 我们做完供应商审核不是目的,最后要整体对供应商的风险做个总结报告,能不能用才是关键。注意,这几年供应商审核最大的问题是给每个项目打分,但缺乏总评价。 当每次审核员都在想,下面的这个报告怎么填写时,问的问题就找到了方向。 2. 问“不”。 供应商的产品质量是由“人、机、料、法、环”这5大要素构成的,简称4M1E。 现场质量审核的重点,可以围绕“人、机、料、法、环”这条主线,找到关键要影响要素。 比如去审胶囊厂,我们会发现胶囊的产品质量主要是受“料”影响,所以审核的重点是去查物料;有一些企业是靠人工组装,这时“人”的稳定性就是关键要素;有的企业依靠自动化设备,主要靠这些设备决定了产品质量,所以会重点查“机”;有的企业是靠工艺配方,重点去查“法”,如果环境对生产质量有较大影响,我们就会去查“环”。 人的“不”如何问? 问员工的流失率,抓住2个关键人:一个是供应商的质量经理,一个是生产线的工人。 我们会问供方质量经理,工作多长时间了?前任质量经理去哪里了?前任质量经理做了多长时间? 如果前任质量经理升任公司高管,我们就会认为这家企业质量比较乐观。如果他的前任质量经理只做了很短的时间,就被迫离职,现任质量经理接手时间也不长,我们就会担心这家企业的质量问题。 因为质量经理频繁离职,也就折射了这家企业质量不好干。而对操作人员的问话,往往放在放松环境下的闲聊,重点聊工资够不够花 对企业满意不满意。如果员工一提工资、一提企业都苦大仇深,那么人员的流失率就会高,可以紧以员工的离职记录与离职访谈来验证。人不稳定,产品质量很难保证。 机器的“不”主要问设备的非计划性维修。 设备非计划性维修表明设备突然出了故障,沿着设备为什么会发生故障,故障前与故障后的生产的产品是如何处置的,一直深挖供应商很多管理问题就会浮出水面。 材料的“不”问最近一年来主要物料发现的的质量问题有哪些?是如何进行纠正与预防的? 方法的“不”问最近一年发生的返工返修,客户退货有多少是由于方法造成的? 环境的“不”问最近一年发生的返工返修,客户退货有多少是由于环境造成的? 3. 要追问,连问5个为什么。 对每个问题要打破砂锅问到底,连续问5个为什么。 因为只有连续问了5个为什么,才能突破表层的借口,追到问题的根本原因。 供应商某关键生产设备数控机床经常发生故障,维修人员通过更换备件解决故障,设备故障约每个月发生一次,主要原因是主控制板发生故障。 问:为什么发生故障? 答:线路板烧坏。 问:为什么线路板烧坏? 答:降温不好。 问:为什么降温不好? 答:空气流通不畅。 问:为什么空气流通不畅? 答:数控机床外空气进不去。 问:为什么空气进不去? 答:滤网上结尘。 所以供应商审核有三问:以写风险评估报告来问,问“不”及连续追问5个Why。

表格:供应商质量风险评估报告范本

2025年7月CPSM考试报名通知注册供应管理专家(CPSM)考试将于2025年...

2025年CPSM涨价了,考试费每个模块涨600元,认证费涨100元,版教材费涨...

"成本"是采购人员心里"永远的痛", 那...